【安物買いの銭失い】スピーカーの穴あけ用に自在錐をアマゾンで3回ポチッたお話

GWあたりから、夏のスピーカーまつりに向けて気合十分のキノコ隊長です。

スピーカーを自作と云っても、これまではキットを組み立ててただけのこと。

夏休みの工作は恒例の雑誌付録スピーカーまつり2016

5つの要素で楽しむスピーカーキットまつり。

①バックロードホーン型のキットなので当然クリア

②100均でMDF板を購入し上下左右を補強

③(A)M800(B)Digifi19号付録(C)SP-FS1の各ユニットを交換

④ちょっと明るいほどよくマットなJBLフェイスな塗装

⑤途中で諦めてなんちゃって鏡面(マジむずかしい)

ところが今年はいつもと違います。小型のスピーカーを組み立てたいと考えたのです。スピーカーを組み立てで必要になるものは・・。まぁ、ユニットやらケーブルやらいろいろですが、「必要な道具」についてのお話が今回の記録帳です。

さて、その「必要な道具」とは、自在錐とか自由錐、サークルカッター、ホールソーと云われる道具です。そう、スピーカーに穴をあけるものですね。

ただ、いろいろ準備したまでは良いのですが、ちゃんと穴をあけるまでには山あり谷ありです。アマゾンで自在錐を3回も「ポチッ」っちゃったり、穴あけレベルの成長度合いをみてもらいましょう。これから夏のスピーカーまつりに向けて、自在錐を購入しようと考えているときにでも参考にしてくださいまし。

電動ドライバーでは穴があけられませんでした

そうだ、スピーカーをつくろう!

今回の自在錐のいきさつは、コチラの記録帳にもあるようにスピーカーをつくろうと思いたったところにあります。

絶賛制作中?100均のMDFフレームを重ねてつくる小型スピーカー・・

タンスの肥やしが復活。この夏の月刊ステレオの付録スピーカーはどうやら2種類。ひとつは8cmユニット。もうひとつは6cmのユニットとか。前者は、昨年のエンクロージャーに入れても問題なさそう。でも、6cmのパイオニアは・・。予行演習ではありませんが、2013年の付録スキャンスピークの5cmユニットを引っ張り出し製作中です。

リンクに飛ぶのが面倒な人のためにお伝えすると・・

ゴールデンウィークの某日、ヨドバシカメラをぶらぶらしているとコチラの商品がキノコ隊長の目にとまりましたよ。

そして、キノコ隊長は思うのです。

「ちっこいスピーカー、いいなぁ・・」

「パッシブラジエーターいうのか~、うしろのパーツは・・」

「吸音材がウッドチップとな・・」

「なんか100均のMDFを切り出せばつくれるんじゃないか??」

と。

最終的にしあがったのがコチラのスピーカーです。

電動ドリルがなくても電動ドライバーでなんとかなるんじゃないか?

ビクターのEX-NW1とはまったく似てもいませんが・・。まぁ、小型デスクトップ用スピーカーの完成です。

さて、このスピーカーを製作するにあたり、準備したのは100均の工作用フレームです。厚さが1.5mmと、MDFの板よりだいぶ気合がはいっています。その気合の延長線上には、「穴あけ」という問題が潜んでいたのです。これまでは、キットを組み立て塗装くらいの経験しかありません。穴あけの道具すら持っていません。

そこで、いろいろと検索すると、ホールソーなる道具や自在錐、自由錐、糸鋸で地道に、ドリルで地道にと三者三様なありさまです。でまぁ、キノコ隊長としては、なんかかっこいいなぁ~と自在錐を選択してアマゾンにてポチっとします。

ただ、問題なのは、キノコ隊長はインパクトドライバーや電動ドリルを持っていません。あるのは、1000円くらいのひ弱な電動ドライバーです。

果たして、使えるのかと一抹の不安をいだきつつも、「ゆっくりやれば大丈夫じゃないか?」と楽観的に自在錐をポチッとします。

”ポシュッ!”と音がして停止した・・

数日経って、自在錐が届くと、

「・・・、6mmの軸じゃないん??」

と追加でドライバーチャックもアマゾンで注文です。

プクタロウ

穴あけ開始まで何日かかるん?

ちなみに、このドライバーチャック、アマゾンで安いのを選んだら中国から発送されるものでした・・。結果、到着まで2週間くらい待たされます。おススメできないので、リンクなどは無しです。

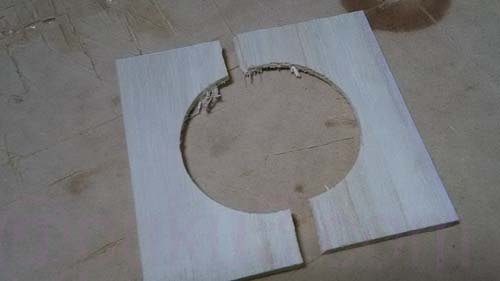

自在錐とドライバーチャックが手配でき、さっそく練習のため100均の6mm厚のMDF板に穴をあけです。ところが・・、なかなかどうして操作が難しい。うまく固定したりしないとあけられません。なんとか1枚目に穴をあけましたが、どうも歪んでいます。さらに電動ドライバーも、かなり熱い。モーターも焼けそうで、若干の焦げ臭さが目の前でくりひろげられます。

いきなり本番をしなくて良かったと、もう一枚練習用に穴あけです。

すると・・、途中で「ポシュっ!」と音がして、電動ドライバーが停止します。ホームセンターで1000円くらいの安い電動ドライバーは、自在錐の練習でその最後を迎えたのです。

・引っ越しのとき、組み立て家具を完成させるのにも役立ってくれてありがとう!

・いろんな工作で役立てくれてありがとう!

・感謝!

というわけで、自在錐は、1000円くらいのトルクの弱い電動ドライバーだと逝ってしまう可能性が高いです。

気を取り直して穴あけ練習再開

刃の曲がり具合をもとにちと不安・・

電動ドリルをアマゾンにてポチッとし直し、これまた数日経過したのち穴あけ練習を再開します。

そこでキノコ隊長は気になることがありましたよ。それは、刃先が斜めっていること。軸のドリル部分に対して並行ではないのです。

なにせはじめての購入物ですから、こんなもんなのかなぁ?と疑問にも抱いておりませんでしたよ。でも、画像をみると、右側なんてかなり内側にかなり傾斜していますね。最初に穴をあけたものも経験不足もあるだろうし、電動ドライバーのトルク不足などもあるのかなぁ~と。

ただ、練習再開時には、なんとなく気になり始めます。で、実際に穴をあけてみると・・

決して、ホーン状に仕上げたわけではありません。トルクの弱いモノで作業したときとは異なりスイスイ削れましたが・・。これでは使いもになりません。

返品や交換も考えましたが、まぁ安いもんだしと別なものを購入を決意します。

ところで、キノコ隊長が注文したのは、コチラのタイプのものになります。通販などでご購入時には注意してくださいまし。届いたものが、ドリルに対して並行ではない場合は、早めに返品したほうが良いかもしれませんよ。

また、購入したドリルはコチラのもの。アマゾンのレビューも多く、値段の割に使えるかなぁ~と思うキノコ隊長です。

引っかかる感じもありますが、ふつうに穴はあけられた!

数日たち新しい自在錐が到着します。改めて注文したのはコチラの自在錐。

ドリル部分に対して並行というかで、問題なさ気でした。ただ、パッケージや取説は中国語で一抹の不安が・・。なにせ、黒いやつも同じ中国製でしたので。まずは、穴あけ練習の再開です。

さて、切れ味は黒いのよりも良い感じ(斜めじゃないので当然か・・)。それでも、穴を掘り進めていくと、引っかかる感じが強くなります。キノコ隊長的には、「穴あけって難しいなぁ・・」と、いきなり本番でなくて良かったと安心します。

そして、お試しで準備した7.5cmのスピーカーユニットを取り付けるためにバッフルアタッチメントの製作にとりかかります。すると、切れるけど若干のブレが・・。

自分の穴あけの練習不足や自分の軸のとり方がマズかったのかなぁ・・と。

はじめはそう思っておりました・・

そりゃぁ~、軸はぶれるでしょ~

さて、はじめよりも小さい口径の穴あけの練習をと、サイズの調整をし始めるキノコ隊長です。

すると・・、「あれ?」という事態に遭遇します。なんか、軸がズレるんですけど・・

まぁ、まぁ、こんな塩梅です。

上の画像で、0の目盛りが軸の部分の両サイドでギリギリになっていなければ行けないのですが・・。ふつうに左右でグラグラ動いていくのです。いや、落下させたりはしていません。恐らく、練習再開時の引っかかりを感じたときなどの衝撃などでしょうか。といいますか、これでは使い物になりません。

何かしらの衝撃で軸がズレなければ、それなりに使える商品だとは思います。しかし、ご購入を検討されている方は、コチラのタイプにもご注意くださいまし。

ちなみに、両商品ともアマゾンで注文しましたが中国製の商品です。

自在錐もだいぶ自在に操れるようになりまして

パッケージが日本語というだけでも安心

さてさて、3本めの自在錐が届きます。今度は、パッケージも日本語の表記です。なんか~、もう~、それだけでも安心。

3回目にポチッとしたのは、コチラの商品。

手にしたのは日本製の「神沢 自由錐W W-LE K-180F」というものです。手触りもよく目盛りも見やすく設定しやすいです。手にしただけで、「前の2つはなんだったんだ・・」と正直に思ったようです。

前の2つの自在錐で、電動ドリルでの穴あけのコツはなんとなく掴んでおりました。なので、一回の練習で即本番に臨みましたよ。結果はというと、上手いこと空きまして、こんな感じに仕上がっております。

実は、切れ味としてもこれまでの2本とは比べ物になく鋭く感じます。まぁ、もっと鋭いものもあるのでしょうが、最初の2本が切れなさすぎたのかもしれません。気分的にスゴイ兵器を手に入れた感じです。

最初からコチラの商品を購入しておけば、遠回りせずに済んだのでは?というのは、結果論なのでいうのは無しで。

かなり正確な穴があけられるようになってきた

さぁ、その後も、2.5インチユニットを異なるバッフル口径に取り付けるためにアタッチメントをつくったりで活躍しています。

だいぶキレイに穴があけられるようになってきています。寸法としてもかなり正確に穴をあけることに成功しております。ちなみにコチラは55mmの穴をドンピシャであけてます。とは云え、DIYするにしても頻繁に使われる道具ではありませんけれど・・。ムダに腕が上がる(笑

プクタロウ

隊長?アマゾンだし使えないの返品したら?

キノコ隊長

この記録帳のアップの記念にとっておく!

作業台もないしベランダでの作業なので・・

せっかくここまで記録を残してきましたので、穴をあけるときの作業のようすをちょっとみてもらいましょう。この記録帳を読んでいる人は、キノコ隊長はマンション暮らしだということはご存知かと。作業小屋も納屋も作業台も持ってはおりませぬ。この作業をするときはというと、ベランダのゴミ箱と仲よしです。

とりあえず、いまのところは、小さなものをあけております。使っているのも、MDFの小さな板が相手です。固定するものがないと弾けとぶということも失敗の中で経験しております。 しかし、小さい板であることや作業台もないので、クランプで固定することはできません。

そこで、現在は、ゴミ箱にわたす細い板にネジで固定して圧着してから穴をあけてますよ。

コチラの画像は、今回製作した小型デスクトップスピーカーのバッフルをあけたときのものです。両サイドが5mmの薄さになってしまうので、欠けや割れを考慮しサイドパネルを片側に固定しております。

小型のユニットのバッフルアタッチメントをつくるときのものです。このように固定し、ドリルで穴を開けてから中心がずれないように自在錐で穴をあけていきます。

購入を失敗した2本とは異なり、切れ味も良く軽く押し付けるだけでどんどん彫りすすんでいきます。とりあえずコツとしては、押しつけすぎず表層から徐々に削り込んでいくと良い感じでしょうか。逆に力を入れすぎると、電動ドリルが悲鳴をあげます。ドリルだけでなく、MDFや板が割れたりします。

これは、あともう少しというところだったので、最後に電動ドリルのパワーを目一杯いして失敗したものです。まぁ、失敗も経験しつつ上手いこと穴をあけられるようになってきているのでした。

なお、この作業は時間帯などを注意してすすめています。というのも、なかなかの騒音かなと思うので、ご近所の迷惑を考えてのことです。そこで、キノコ隊長は、隣にある中学校の運動部がかけ声をあげているときに作業しております。それだけ電動ドリルの音は、なにげにうるさかったりします。一軒家や作業場をお持ちでなければ、夜中にドリルを使うのは控えたほうが良いかもしれません。これ重要です(笑

安物買いの銭失い?

3商品そろい踏み

頻繁に使う道具ではないものが3つもそろうと壮観でしょうか・・。飛行機の編隊みたいですね。いやはや、最初から日本語パッケージの商品であれば、無駄遣いをせずにすんだものを・・、自在錐だけで6,000円くらい使っています(笑

まぁ、キノコ隊長が使いこなせなかっただけで、とりあえず穴はあきます。穴をあける目的は果たせます。従って、腕に覚えがあれば、問題のない商品なのかもしれません。それでも、刃先がドリルに対して並行ではない、固定されているべき軸がズレるというのはいかがなものか・・

そんなワケで再確認です。

アマゾンなどで自在錐、自由錐を購入するときには、この2つの商品はアテンション!です。

キノコ隊長では、使いこなせなかった2品です。名人は、剣や道具を選ばないそうですから、腕に覚えがある方には問題のない商品なのではないでしょうか?

教訓!

そんなわけで、今回の記録帳を参考にする人のために、自在錐の購入および作業のときの注意点をば・・

【自在錐の購入および作業における3ポイントレッスン!】

(1)安物買いの銭失いには要注意

・中国語のパッケージは疑え!

・刃先がドリルと並行になっていないようなら返品・交換を速攻すべし!

・水平軸がぶれるものもあるので固定の具合いを確認せよ!

(2)1000円くらいの安い電動ドライバーでも穴はあけられる!でも、100%ではない!

・トルク不足で、6mmのMDF板でも時間がかかる

・時間がかかると同時に、モーターが焼ききれる可能性がある

・ドリルチャックが必要になるものもあるので、購入前に確認せよ!

(3)騒音に注意して、ご近所にも配慮を!

・電動ドリルの音はなにげにうるさい

・(クランプやナットで)きっちり固定をしよう

・押しつけすぎず、表面を徐々に掻くように作業しよう

・力を入れすぎると、板が割れたりするので注意のこと

このあたりをそれぞれひと言でいうと、

・最初から日本製を買え!

・トルクのある電動ドリルを準備しろ!

・押しつけすぎんな!

と、こうなるのかもしれません。

まぁ、いずれにしても練習あるのみ!はじめからうまくはあけられません。

このあたりがキノコ隊長が学んだところですかね。さてさて、みなさんも良き工作ライフを!

今回登場し、使えた商品はコチラ↓