ダイソーのミルクペイントを自作スピーカーの塗装に試したら、なにげに使い勝手が良かった

2018年の夏のスピーカーまつりにむけたお話のつづきです。今回が3回目になります。

ヤマハの動画をみて自作スピーカーに補強桟とアブソーバーって思ったけど、車ですか?

マークオーディオの8cm用にJVCのフラット&ロースタイル風スピーカーをつくることに。100均のMDFを駆使しているので、薄さで箱鳴りなどが気がかり。振動対策に補強桟を調べると、ヤマハのアコースティックアブソーバーの動画にたどりつきました。そこで補強桟とアブソーバー風にて吸音材なしのスピーカーを自作することにしました。

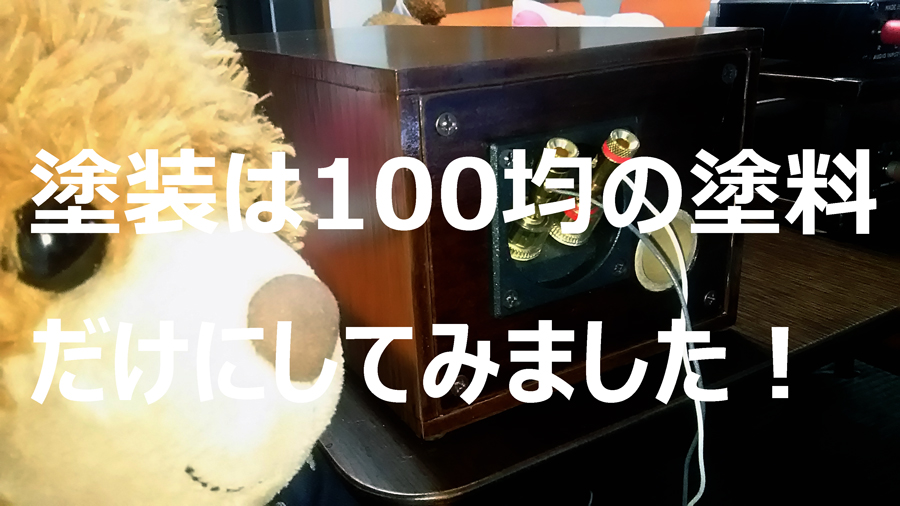

前回は「振動」がテーマでしたが、今回は「塗装」と云ったら良いでしょうか・・。100均の塗料だけで、重ね塗りをしていきました。そんな様子を公開です。

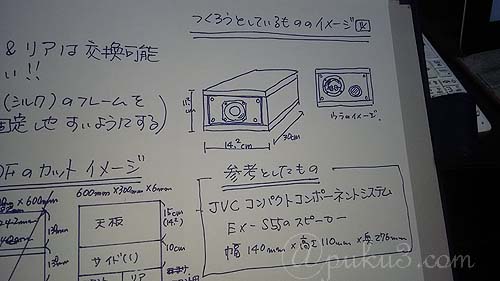

もとはこんなイメージ図からはじまったのですが、無事に音を聴くまでに仕上がっております。

りあえず、今回のシリーズのお題目をおさらいしてみると、、

#01 夏のスピーカーまつりにむけてフラット&ロースタイルの箱がつくりたくなりました!

#02 補強桟にアブソーバーって、、スピーカーだよね?車ですか!?

#03 えっ!100均塗料だけ?自作スピーカーをそれなりに魅せる塗装術←今回はココ

#04 今回のスピーカーづくりのパラパラ動画でつくった様子をまとめてみた

工作も塗装もド素人、オーディオの耳もクソ耳という下手の横好きなおっさんの戯言ですが、しばらくおつきあいいただけたら幸いです。

- 構想10時間、制作30日、総製作費4000円の全容がココに!

- つくりはじめると、なにげに早く組み上がるものでして・・

- ダイソーのMDFに100均の塗料で、ムキになって塗装をしてみた

- (次回予告)やすいと思って買って、眠らせていたユニットをひっぱり出してみた!

構想10時間、制作30日、総製作費4000円の全容がココに!

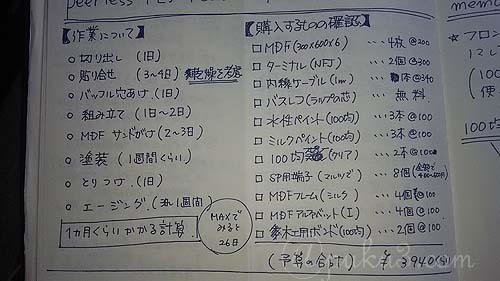

はじめはノートづくりから!

あっ、上のセクションタイトルですけど、単に、昔の映画の予告編によくある、

「総天然色!構想○年~! 制作○年~! 総製作費○億円~!」

みたいな文字を並べたかっただけです。

ただ、だいたいそんな感じでつくってます。

・思いめぐらしながらちょっと検索して10時間くらい

・休日や家に帰ってからの作業で30日くらい

・スピーカーユニット除いたら4,000円でお釣りがくるくらい

これが今回のスピーカーづくりです。

そんな感じかなぁ~と事前にまとめたのが、#02でも見てもらったノートです。

2017年もノートつくってましたけど、記憶じゃなくて記録ですから~!仕事も遊びも真剣です(笑

といいますか、キノコ隊長が最近不思議に思っていることの一つです。資料づくりを依頼されて最初からパワポやワード、エクセルを開いてなかなか仕事がはかどっていない人・・。良いんです、できる人はそれで。慣れもあるかもしれないけど、そもそも頭の中が整理されているからできるわけでして・・。単純な資料ならいざしらず、裏紙でも何でも使っていったん頭の整理してから資料を作り始めなぁあかんでしょ~と。

キノコ隊長

一発でできるなら苦労しません。

プクタロウ

と、凡人が申してます(笑

とうわけで、MDFのカットイメージや必要になりそうなパーツとその予算、そして作業に必要そうな日程がいちおうこのノートには記されております。

100均のMDFのカットからがスタート

ノートでカットや作業工程などをイメージしたら、早速パーツの手配と手間のかかるところから作業開始です。

2018年の夏のスピーカーまつりに向けたエンクロージャーは、JVCのフラット&ロースタイルをマネたものにするつもりで手配しております。で、JVCのEX-S55のカタログスペックでは、そのサイズを「幅140mm×高110mm×奥277mm」としております。

#02で見てもらったように、奥行きを除いたサイズはほぼどストライクで仕上げられそう。ただ、カット面を考えると奥行き分を同サイズで280mmにしたくはありません。なぜなら作業工程を増やすことになりますし、なによりカッターでカットしているので曲がったりしたら見た目も悪くなりますから・・。

そこで、ダイソーのMDF板は、サイズを600mm×300mmのものにすることにしましたよ。

というわけで、今回のスピーカーのサイズも自ずと決まった感じです。

「幅142mm×高112mm×奥300mm」

線をひいいてカットしている様子はこんな感じ。

ステンレスの定規をあてて、カッターで8~10回くらい切り込みを入れてカットです。動画でもそうですが、バランスを崩しながらカットすることもしばし。とりあえず真似する人は、指とか切らないように注意くださいまし。

なお、切り口が斜めになってしまうことも多々あります。そのためのりしろのような部分を数ミリ残して線を引いておきましょう。当然、この切り口は、カッターやサンドロックなどを活用して微調整することが必須です。

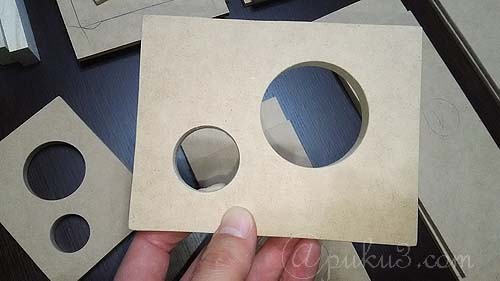

自在錐がだめだったので、ホールソーを購入!

フロントパネルのバッフルの開口部は、なれてきたもんで自在錐でスイスイ。背面のスピーカーターミナル用の取り付け穴も49mmだったので、自在錐で難なくクリア。

ただ、バスレフポート用の穴を30mmで設計。残念ながら、手持ちの自在錐ではこのサイズは穴あけできません。そこでアマゾンさんでポチ!です。で、今回購入したのがこちらのホールソーのキット。

たまたまタイムセールス中だったので、商品説明などあまり読まずにポチ! 1,500円なり。ケースもついていてお得感があるものではありましたよ。

使い勝手は、なんのことはない普通にドリルを使うようにして穴があけられます。6mm程度であれば、一気に穴をあけきれます。それ以上だと反対側から開け直さないと抜けきれません。そこが難点。今回は、6mmのMDFを貼り合わせた12mm厚になってましたので、穴を抜ききるにはぎりぎりくらいでした。

正直、15mmくらいひと思いに開けられるのが欲しかった・・。まぁ、これは云ってもあとのまつり。

というわけで、アマゾンでホールソーを購入するときの参考してくださいまし。

つくりはじめると、なにげに早く組み上がるものでして・・

時間がかかっているのは貼り合わせる作業でしょうか・・

事前にカットなどをして準備したものがコチラ↓

流石に前年と違って準備するものが多いですね。

今回は、振動・共振対策の一貫で、6mm厚のMDF板を貼り合わせ12mmに厚みをもたせることにしておりました。詳細は、#02にていただくとして、実は、組み立てるにあたって、もっとも時間がかかっているのはここなのかなと・・。

速乾性の木工用ボンドで貼り合わせていますけど、圧着しつつ乾ききるのに1~2日はおいておきたいですからね。

ちなみに、圧着するのに圧力をかけているのは炭酸水の箱2つです。500mlのペットボトル48本分です。自宅の台所で作業しているのが丸わかりのな絵ずらですな・・。残念ながら、ハタガネなどを持っていないのでなんともローテク工程です。

圧着が完了したら、カット面の整形に入ります。カッターで切り出していますから、カット面に凹凸がでてたりします。多少の歪みがでても、組み立て後にサンディングシーラーや砥の粉ですき間を埋めればよいだけではあります。それでもちょっとしたズレが、見た目にも失敗感がでることがありますので、手抜きは禁物というところでしょうか。

また、上の画像は、木工用ボンドを使う前の仮組みのものです。すき間の様子やズレや歪みの確認です。このときは、炭酸水の箱で圧力をかけるときちょっとズレたところもあるようで、天板の内側の板をちょっと削ったりと微調整をしていきましたよ。

それこそ、「(ディテールの)神は細部に宿る!」です。

フレームに固定したら、塗装前の仮試聴まですぐにできちゃった感じ

組み立てパーツまで手配ができたら、実は組み上がるまであっという間でして・・。なにやらフレームに固定していったら、「はい完成です!」って感じです。

フロントパネルは2つ用意しており、最初に音を聴いたのはPeerless Pls-P830985のほうでした。

で、ファーストインプレッションはというと、、残念感満載の音でした。近所迷惑顧みず3日ほど音を出し続けましたが納得行かず・・。これは期待値を上げすぎていたのでしょうか。

バスレフポートの長さからか、残響音でホール感や空気感はあるもののちょっと音が硬い感じ。それと、全体的に音に締まりがないところに高音がキンキン響いている状態でした。♪シャカシャカ云っていると良い音に感じちゃうようなカーオーディオな雰囲気です。

ただ、ヨドバシで、JVCのEX-S55が鳴っていたので聴き入っていたら、音の柔らかさは違いますが硬めの音が出ているときの方向性は似通っている印象をもってきましたよ。

あまり好印象をもてなかったので、4日目にALTEC LANSINGの3インチユニットに変更。

で、実は、これがばっちり!

The BeatlesのWhite Albumの♪blackbirdで、アコギの音を耳にしたらちょっとうれしくなりましたよ。「吸音材なしで、楽器っぽさ」という#02で出てきた話が実現しそうな感じです。そんなわけで、塗装後にどう変わるのかちょっと楽しみが増えました。

「今回の刀剣の鉄人チャンピオンは、あなたです!」

ダイソーのMDFに100均の塗料で、ムキになって塗装をしてみた

MDFは塗料を吸うし、ムラになりがちなのだけれど・・

さて、ALTEC LANSINGの3インチユニットの音がなにげに心地よくて、思わず「裸のままで」とも・・。されど、塗料とか準備しておりましたので、ペイント作業に移行していきます。

MDFに塗装をするときに問題になるのは、「ムラ」と「塗料を大量に吸う」の2点。そこでよくあるのが、サンディングシーラーでMDFを硬化しつつ下地をつくり、上塗りしてクリアを吹くなんてこと。

ところがこれが指してお安くない。昨年お世話になったスプレータイプのこちらのサンディングシーラーも、1本1,000円くらいします。しかも、他の木材と異なり、MDFは塗料をよく吸いますから、今回つくったスピーカーだと最低でも3本は必要になるかもしれません。そうなれば、塗装費用が、他の塗料と合わせて4,000円を超えそうです。

当然、仕上りが良いほうがよいですよ。でも、「チープに」からはかけ離れてしまいそうです。なにせ今回のコンセプトの(3)は「材料は、いつものように100均でチープ!でも、マジづくり!」ですから。

そんな感じで、頭を悩ませていたところ、ちょっとしたアイテムを目にします。それがこちらの画像のもの・・

そう、ダイソーで売られているナチュラルミルクペイントです。

昨年、ターナーのアンティークワックスで塗装を手軽にしてみようか、という試みをしています。そして、このターナー色彩にはミルクペイントがありまして、これまた気になっていたのですよ。しかも、ミルクペイントって、塗装見本をみると、MDFに塗料が染み込まずそのままコーティングするかのように硬化していたんですよねぇ・・。

そしたら、ダイソーにも類似品が・・。こいつはどうも試したい!

自作スピーカーにミルクペイントをつかった塗装の方法の検討と塗装テストてについて

試したいと思ったら、ちょっと思考のトレーニング・・

・ナチュラルミルクペイントだけだと、MDFの硬化という点ではこころもとない

・木材の継ぎ目とかにも染み込む塗料があったほうが仕上りがよいかも

・ナチュラルミルクペイントの色だと自作スピーカーにしても女子力高い雰囲気?

・スピーカーに塗装するなら家の家具に合わせてウォールナットっぽい方がよいよね・・

・茶色系のミルクペイントを下地に、上塗りを水性塗料で塗ることってできるかいね?

とこんな塩梅。

そこでこんな塗装の手順というか方法を考えてみました。

【想定した塗装の手順】

(1)100均の水性塗料をシーラー代わりに塗布する

(2)(1)にヤスリがけして表面をなめらかにする

(3)プライマー代わりに茶系ナチュラルミルクペイントを塗布する

(4)(3)にヤスリがけして表面をなめらかにする

(5)100均の水性塗料(ウォールナット系)で上塗りをする

(6)(5)にヤスリがけして表面をなめらかにする

(7)100均のクリアを吹いて、ワックスまたは蜜蝋で磨く

当然、試しもせずにいきなり本番とはいきませんので、プアオーディオ用ラックで塗装テストをしてみます。そうやって仕上がったのがこちら↓

なんか、それなりに塗れてました。

あえて、問題がありそうなのは(5)の工程かと。それは、表面をなめらかにしたナチュラルミルクペイントが、上塗りの水性塗料をはじく感じになること。木材相手ではないですし、表面をコーティングしている状態なので、染料がしみ込まないのは当然ではあります。結果、ウォールナットの染料の濃淡が筋状の痕になってしまいます。

ただ、(5)の問題は、その筋状の痕を木目風に見せることができそうでもあります。であれば、「短所が長所に変わる」そんな感じです。というわけで、仕上りは、自分の刷毛ワークしだい!といったところでしょうか。

いま人気のダイソーのナチュラルミルクペイントを自作スピーカーの塗装に試したら、おもいのほか使い勝手が良かった

さて、塗装の方向性はきまりました。ただ、ちょっとした問題が発生します。それは、たぶんこのミルクペイント、ダイソーで、なにげに人気の商品となっていそう・・。そんなわけで品薄状態。

お試しでモカチャ色を1つだけ購入していたのだけれど、近所のダイソー3店舗からは消えてなくなりまして困惑です。重ね塗りもする予定ですし、途中で塗料不足になったら続きが塗れなくなります。そんなわけで、早々に塗装に入りたかったのですが、なかなかできずにおりました。

しかたがないのでダイソーの方に伺ってみたところ、

(店員さん)「発注はできるので品切れや廃盤ではないようなのだけれど、いつ届くのか見通しがたたない」

とのご回答。

キノコ隊長

お店の中の人、ありがとうございました!

たまたま、その店舗には2個だけスモーキーピンクが残っていました。そこで、スモーキンピンクをプライマーに、モカチャを中塗りにして対応してみることにしました。

そうやっって、最終的に仕上がったのがこちらの画像。

どことなくなんちゃってな木目の雰囲気も出ている感じでしょうか。それにしてもこのミルクペイント、刷毛塗りするには使い勝手もよく、思いのほか良かったです。なるほど、人気で品薄もよくわかります。

というわけでこのミルクペイントを使った自作スピーカー塗装の作業工程をみていきましょう。

【「えっ!100均塗料だけ?」自作スピーカーをそれなりに魅せる塗装術】

フェーズ(1)「下地づくり」~シーラーまで

step1:サンドロックで荒削り

step2:水性塗料をシーラー代わりに

step3:番数落としてなめらかに

手間をかけたくなければ、すぐにミルクペイントでもよいかもしれません。ただし、「振動を制する者は音を制す!」です(笑

なので、

・少しでもMDFの強度を上げたいこと

・より表面をなめらかにすること

・継ぎ目やカット面のすき間を事前に埋めること

これらを目的に、きっちりやっていた方が精神安定上よいかと。

フェーズ(2)「中塗り」~プライマーからベース色づくり

step1:プライマー代わりのミルクペイントを塗布

step2:継ぎ目を中心にサンドロックがけ

step3:ベース色となるミルクペイントを塗布

step4:軽く刷毛痕をのこしつつサンドロックがけ

継ぎ目やカット面を埋めるのと同時に、木目調に塗装をしていくためのベース色を塗装する段階です。ポイントは、軽く刷毛痕を残しつつサンドロックをかけることかと。この段階で超なめらかな中塗り仕上げをすると、次のフェーズに移行したとき水性塗料がかなり弾かれます。塗装テストでは、そんな結果をえていたので甘めのサンドロックがけをしております。

フェーズ(3)「上塗り」~

step1:塗面に水性塗料を筋状に乗せていく

step2:半乾きくらいで筋状の塗料を順目になぞる

step3:1000番台のサンドペーパーでなめらかにする

塗り方は、木目を意識し、同じ方向にむけて筋状の線を引いていきます。水性塗料を塗面に全体に筋状に乗せたら、数分おきます。その後、半乾きよりウェットな感じのころあいで、塗料に対して順目に刷毛をあててなぞっていきます。プラモデルの塗装でいうところの汚し処理みたいイメージです。乾いたら、1000番台のサンドペーパーをかけて、なめらかにしつつ2~3度繰り返して木目な雰囲気を強めていきます。

また同じようにして、フロントパネルとリアパネルも塗装していきましょう。まぁ、今回はフロントおよびリアパネルは違う塗装工程をふみましたけどね。

フェーズ(4)「クリアを吹く」~好みでつやだしニス処理

step1:厚塗りを避け、クリアをスプレーを吹く

step2:2000番のサンドペーパーでなめらかにする

step3:最後のクリアを吹いたら仕上げに入る

2000番台のサンドペーパーが手に入らないようなら、メラニンスポンジで水研ぎみたいにしても同じような効果がえられます。根気を持ってやれば、鏡面塗装も夢ではありません。

フェーズ(5)「最終仕上げ」~蜜蝋やワックスで磨く

step1:刷毛などで、表面のゴミを落とす

step2:蜜蝋(またはワックスなど)で磨いていく

最終仕上げですが、昔の失敗談でカーワックスでやらかしたことがります。まぁ、水性塗料がカーワックスに含んでいる洗浄の成分か何かに反応して、変色しちゃったんですけど・・。ワックスを使うときは、使った塗料との相性を確認してからの方がよかとです。そんな失敗をしたくないときは、蜜蝋とかで磨いてあげてください。それなりに艶がでます。ちなみに今回は、ラナパーを塗ってます。数年前、よくテレビ通販でやってたレザートリートメントのあれです(笑

(次回予告)やすいと思って買って、眠らせていたユニットをひっぱり出してみた!

#03 100均アイテムだけでのぞんだ塗装術のまとめ

2018年の夏のスピーカーまつりのコンセプトは以下でした。

【2018年、夏のスピーカーまつりの種】

(1)JVCのフラット&ロースタイルをまねる

(2)補強桟とショックアブソーバー風であそぶ

(3)材料は、いつものように100均でチープ!でも、マジづくり!

で、#03は、コンセプトの「(3)材料は、いつものように100均でチープ!でも、マジづくり!」を実践した感じでしょうか。まぁ、マジづくりかどうかはつくり手の問題ではありますけど・・。ただ、塗装については、ちょっとは頑張ったかなと・・、、、ちょっとはですけどね。

とりあえず、MDFを含め、パーツを準備さえしてしまえば、組み立て自体は容易ではあります。6mmのMDFを12mmにする貼り合わせには時間がかかるにしてもです。

塗装については、最近品薄気味なダイソーのナチュラルミルクペイント、なにげに使い勝手が良さそうです。塗膜は柔らかめでシーラーにはなりにくそうですが、プライマーのようには使えそうです。ただし、中塗りや上塗りする塗料やカラーにもよるかと思いますので、「絶対的オススメ!」とは云えませんかね。

それと、塗装を終えていてなんですけど、シーラーとしてダイソーのアクリル塗料のスプレー使ったらどうだったかな?と。塗膜の硬さと塗料としての性質(溶けてくっつく)からするとシーラーの役割を果たせていたのでは??? 外壁じゃないんだし、日光での劣化とかあんまり関係なさそうですよね。

すると、アクリル塗料のスプレーをサンディングシーラー代わりに塗布して、ヤスリがけ。ナチュラルミルクペイントをプライマーのようにして下地をつくり、中塗り上塗りしてクリアを吹いて仕上げると。うーん、つぎにスピーカーをつくるときの宿題にしておきましょう。

なにやら、まとめというより次回への展望みたいな感じになってしまいましたね。

次回、安いと思ってつい買っちゃって、眠っていたスピーカーユニットで箱だめし!

今回のエンクロージャーづくりは、この夏のマークオーディオの8cmユニットに向けたものです。なので、本番は2018年7月19日からがスタートです!

でも、せっかくなので早めに準備していろいろ楽しみたいと。まぁ、そのためにフロントパネルを交換できるように仕上げておりますし。そこで、安いと思ってついつい買って、お蔵入りしていたユニットで今回の箱の実力だめし。

とりあえずパブリックドメインのクラシックの音源を元に、再び試聴動画をつくってみました。著作権が切れたクラシック音源なので、当然50年以上前の録音のものです。そのため、お世辞にも録音環境が良かったとは云えません。それでも、ニアフィールド楽しむ分にはそこそこな音は奏でるかなと。

そんなわけで、Peerless Pls-p830985とAltec Lansing 3inchの両ユニットがどんな感じで鳴るのかなど楽しんでいただければと・・。

プクタロウ

今回、オヤジギャグが乏しかったね?

キノコ隊長

たまにはマジメにね!

プクタロウ

でも、「刀剣の鉄人」なんてテレビ、みんな知らないんじゃ・・?

キノコ隊長

えっ、みんなダグの「これは◯せるね!」を知らないの?

プクタロウ

それも第1シーズンだけだから!

2018年7月15日更新しました!

自作スピーカーの試聴動画の音源に著作権侵害の警告が出たので対抗してみた

2018年も夏のスピーカーまつりにむけて、箱づくりに勤しんでました。今年も試聴動画を作ろうと準備していたら、昨年の動画の音源に著作権侵害の申し出があるとのメールが入りました。そもそもパブリックドメインだし、腑に落ちない。英文で反論せねばと頑張ったら日本語問題なし。新しい自作スピーカーの試聴動画と合わせた顛末記です。

よろしければ、再びおつきあいくださいまし。

今回登場したアイテムの詳細を知りたいときはこちらから↓